能源电子有限公司 系统设计方案

一.系统目标

1.1前言

由于目前生产的过程信息记录采用纯手工纸张的记录方式,现已不能满足业务发展的需要及大客户的要求,造成许多不便之处。主要表现为以下几点。

1) 信息的实时性差

由于需要一个业务的工作结束后才能把数据录入到一个excel文档中,因此信息的延迟很大;

2) 信息的准确性差

信息的采集依靠现场工人记录,容易记错、遗漏;同时,记录的信息再次录入到excel文档时,也容易出现输入错误、遗漏等问题,造成最后不良信息准确性比较低。

3) 信息采集不方便,工作量大

所有的作业信息需要现场工人用手工记录,才能通过电脑进行批量录入到excel文档里,影响工人的工作,同时记录信息的录入工作也较大。这样大大的降低了工作效率,因此对嘉泽包装的生产现状进行了详细的调研,掌握了大量第一手资料,并根据自身丰富的生产追溯实施经验和行业经验,为嘉泽包装量身制定了生产追溯系统的设计方案。

1.2目标

l 在现在的手工记录流程基础上,有针对性的加入条形码应用,把条码技术引入不良信息管理,有效解决了的管理难题,使企业更轻松、有效地提高不良产品的管控,,而且为提高企业的生产经营效益提供了重要的保障。

1.3管理改进的重点

l 2.1 原料采购,入库抽检

数据采集时加上生产批次,入库抽检不合格,将不能进入生产。

二.主数据及基础数据

2.1基础资料

主要是录入系统上线前的基础资料,有些数据可以先导入,例如:物料主数据,物料单等

2.1.1材料种类

主要是设置材料种类,主要录入信息有:种类编号Code、种类名称Name。

2.1.2物料主数据

主要是录入原材料(只需要主料)和产品货号,供物料单和生产计划单选择使用,录入信息有:物料编码Code、物料类别、材料种类、存货名称Name、颜色、宽度、定量、长度、厚度、型号、单位

2.1.3机种资料设置

主要是录入产品资料,供生产使用

2.1.4供应商资料

供应商资料主要录入信息有:供应商编码、供应商名称、联系人、联系电话、传真、材料类别、材料种类、备注

2.1.5生产线别设置

用于生产线别的设置,录入的资料有:线别编号、名称

2.1.6不良代码设置

用于检验或维修的不良原因设置,录入的资料有:不良原因编号、不良原因名称、备注

例如:0043、安全指标不达标、前后xx米

2.1.7 SMT料占表

用于SMT贴片时,贴片料占位的区域,可通过excel或文本文件导入到系统

2.1.8 采购订单

用于仓库收料时可根据采购单收料,采购订单资料需要通过excel文档,把数据导入到生产追溯系统

2.1.9手持终端操作用户资料

操作用户资料,主要用于PDA手持终端的登录,录入的资料有:用户代号、用户名称

例如:0043、李三

2.3编码规则

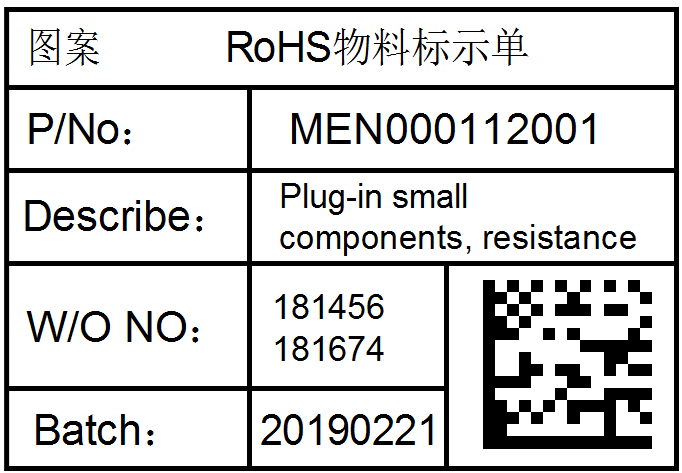

2.3.1原材料收料领料条码编码规则

标签大小建议:50MM*35MM

二维码数据:M190221000001

1. 条码:二维码制Data Matrix,条码高度是12MM,条码宽度:12MM,建议用分辨率为300DPI标签打印机打印

2. 13位数据所代表的含义:(字体arial,字体大小是9,数据位数为13位)

① 里面数据“M”代表是我司ITEM代码,例如:电阻—M

电容---Q

② 里面数据“190221”代表是入仓的日期(批次)

③ 里面数据“000001”代表是货品自生的数据号,此数据格式为流水号

(或自定义),例如000001,000002,000003………流水递增序列为+1

④ 打印份数:一式一份,贴外包装。

2.3.2车间PCB板条码编码规则

1) SMT-PCB追溯二维码:高温标签大小是5MM*5MM

1.码制DATA MATRIX,数据是10位,为1位ITEM代码+3位年月日+6位流水号组成,打印一式一份,如图所示:(字体arial,字体大小是10)

2.3.3组装外壳条码与包装条码编码规则

2) 组装车间流转追溯二维码:标签大小是50MM*35MM

码制DATA MATRIX,数据位是14位,分别为2位车间简称+6位年月日+6位流水号组成,打印一式一份,如图所示:(字体arial,字体大小是10)

2.3.4包装条码编码规则

3) 小包装车间流转追溯二维码:标签大小是50MM*35MM

码制DATA MATRIX,数据位是14位,分别为2位车间简称+6位年月日+6位流水号组成,打印一式一份,如图所示:(字体arial,字体大小是10)

4) 大包装车间流转追溯二维码:标签大小是50MM*35MM

码制DATA MATRIX,数据位是14位,分别为2位车间简称+6位年月日+6位流水号组成,打印一式一份,如图所示:(字体arial,字体大小是10)

三.业务流程方案

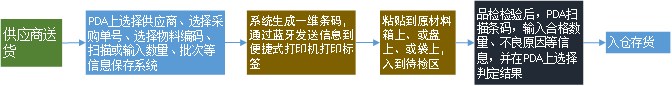

3.1仓库入库检验流程

3.1.1仓库入库检验流程

说明:

1) 供应商送货过来后,仓库将进行收料,在PDA上操作时,如果是盘料,需要每盘料上都要打印一张收料标签,所以需要输入总收料数量,及每盘料数量,系统将根据每盘料数量自动算出需要打印张数,系统将自动生成条码,并打印标签,条码编码规则请参阅2.3.1。

2) 如果是插件料,直接输入总收料数量,不要再输每盘料数量,打印一张,批次号系统自动生成。

3) 在收料前,需要把MO的采购订单数据通过EXCEL导入到生产追溯系统里,格式看附件。

4) 在品质抽检判定结果,原材料条码有三个状态:待检、合格、特批、不合格,合格数量默认是收料数量,如果特批将会以合格数量为准,根据此条码上的编码和批次或入库日期查询出来,并更新条码状态。

5) 需要系统模块:采购订单、PDA仓库收料暂存、PDA原材料品检、仓库收料查询、材料品检查询、采购明细

6) 需要硬件:一台PDA、一台便捷式打印机(打印标签)

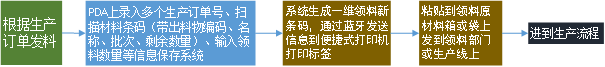

3.1.2仓库领料出库流程

说明:

1) 如果是合并生产订单领料,可在生产订单输入多个单号,可发同一批次的料,系统自动生成领料条码,并打印标签,条码编码规则请参阅2.3.1

2) 如果是盘料将不用再打印标签粘贴,直接用收料时的标签条码扫描发料。

3) 需要的系统模块:PDA仓库发料、仓库发料查询

4) 需要硬件,因可能会同时发料,暂定硬件:五台PDA、五台便捷式打印机

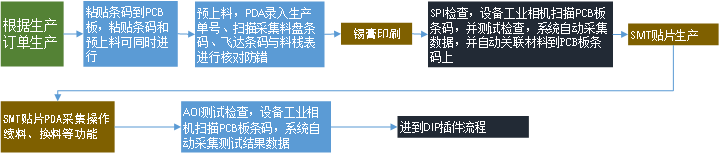

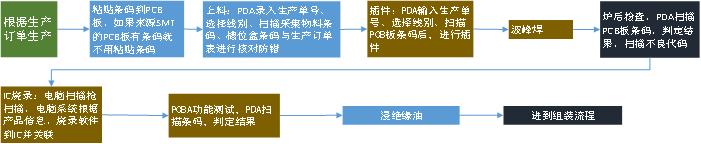

3.2 SMT生产流程

3.2.1 SMT生产流程

说明:

1) 因有的小板空间不够,正面已经无法粘贴条码,只能粘到背面,所以,SPI检测无法识别条码,只能AOI测试完后,再粘贴条码,并扫码,PCB板条码编码规则,请参阅2.3.2。

2) 需要系统模块:PDA-SMT上料管理、PDA-SMT下线管理、SMT维修管理、SMT上料查询、SMT下料查询、SMT不良维修报表。

3) 需要硬件:一台PDA用于SMT上料使用

3.3插件生产流程

3.3.1 插件生产流程

说明:

1) 绕线生产的半成品要生成条码转移到插件线生产,所以也要通过系统生成条码,并打印标签粘贴到盒上,用于插件上线扫描。

2) 需要系统模块:插件上料管理、插件生产扫描管理、炉后检查、IC烧录管理、PCBA功能测试、DIP上线查询、DIP生产扫描查询、炉后检查查询、。

3) 扫描进去的新条码状态都是合格的,如果不合格将不能到下个工序

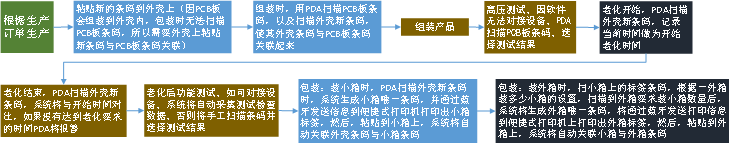

3.4组装包装生产流程

3.4.1 组装包装流程

说明:

扫描进去的新条码状态都是合格的,如果不合格将不能到下个工序。